看郑州企鹅精炼油设备的改造与升级方案

在市场竞争日益激烈、环保要求日趋严格的今天,传统的精炼油设备正面临严峻挑战。能耗高、得率低、自动化程度不足等问题,不断蚕食着企业的利润空间。对现有生产线进行前瞻性的改造与升级,已不再是“可选项”,而是降本增效、提升核心竞争力的“必答题”。

一、 自动化与智能化升级:为设备装上“智慧大脑”

现状痛点: 生产过程过度依赖老师傅的经验,工艺参数控制不稳定,产品质量波动大,且人力成本高昂。

改造方案: 引入PLC(可编程逻辑控制器)与DCS(集散控制系统),对关键工序(如脱胶、脱酸、脱色、脱臭)进行自动化控制。

核心价值:

稳定品质: 系统精准控制温度、压力、真空度、流量等参数,确保每一批油品质量稳定如一。

降低人工: 实现“一键启停”和全流程监控,大幅减少对操作工的依赖,降低人为失误。

数据追溯: 实时记录并存储生产数据,轻松实现产品全生命周期追溯,满足高端市场及法规要求。

二、 核心部件节能改造:向能耗要利润

现状痛点: 真空系统、蒸汽系统和导热油炉是车间的“能耗大户”,运行成本居高不下。

改造方案:

真空系统升级: 用高效机械蒸汽再压缩(MVR)真空系统或高效水环泵替代老式蒸汽喷射泵,可节约蒸汽消耗高达60%以上。

热能回收利用: 在脱臭塔等高热环节增加热交换器,将排出废热用于预热进入的毛油,显著降低锅炉负荷。

核心价值: 直接降低蒸汽和电力的消耗,节能效果立竿见影,投资回报周期短,长期效益显著。

三、 工艺与材料升级:提升得率与产品等级

现状痛点: 脱色工序白土用量大,油品损耗高;设备易结垢,清洗频繁。

改造方案:

复式脱色塔改造: 将单层脱色塔升级为多层式或叶片式脱色系统,实现白土与油的高效混合与快速过滤,减少白土用量和残油率。

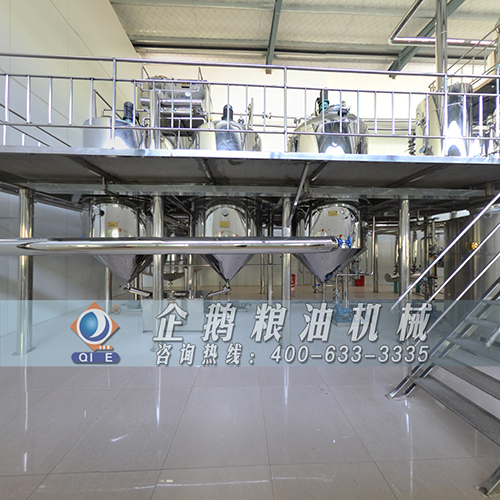

关键部件材质升级: 将易腐蚀、结垢的普通碳钢部件(如脱臭塔内构件、换热器)更换为不锈钢材质,提高设备耐用性,杜绝金属离子污染,保障油品安全与风味。

核心价值: 直接提高出油率,降低辅料成本,同时能生产出更高等级(如一级油、浓香油)的产品,提升市场溢价能力。

结语

对精炼油设备的改造升级,是一项着眼于未来的战略性投资。它并非简单的零件更换,而是通过自动化、节能化、精细化的系统性工程,全面提升生产线的“战斗力”。在高质量发展的浪潮中,唯有主动拥抱变革,用新技术赋能旧设备,才能让企业在激烈的市场竞争中行稳致远,榨取每一分潜在价值。

如果您需要了解更多,欢迎致电郑州企鹅,电话0371-63388876。