如何提高榨油机全套设备的生产效率

提高榨油机全套设备的生产效率需从设备优化、工艺改进、操作管理及维护保养等多方面综合入手,以下是具体措施及分析:

一、设备优化与升级

选择高效机型

螺旋榨油机:适用于高含油量油料(如花生、芝麻),通过优化榨螺设计(如多级榨螺、变径结构)提高压缩比,增加出油效率。

液压榨油机:适合低含油量油料(如核桃、杏仁),通过增大压力缸容积或提升液压系统压力(如从30MPa升至40MPa)缩短压榨时间。

预处理设备:配套高效炒锅(热效率≥85%)、破碎机(细度≤2mm)等,减少原料预处理时间。

自动化与智能化改造

安装PLC控制系统,实现进料速度、温度、压力的自动调节,减少人工干预。

配置在线监测传感器(如压力传感器、温度传感器),实时反馈数据并预警异常。

引入自动喂料装置(如螺旋输送机),确保连续稳定进料,避免空转或过载。

二、工艺参数优化

温度与压力控制

预处理温度:根据油料特性调整(如菜籽120-130℃,花生140-150℃),过高会导致油质劣化,过低则出油率低。

压榨压力:采用分段加压(如初始压力10MPa,逐步升至30MPa),平衡出油率与设备寿命。

压力保持时间:通过实验确定最佳值(如大豆压榨保持15-20秒),避免时间过长导致能耗增加。

原料预处理改进

破碎与调质:将原料破碎至合适粒度(如芝麻≤1mm),并通过调质(如加水蒸炒)提高塑性,降低压榨阻力。

去杂处理:使用磁选机、风选机去除金属、石块等杂质,减少设备磨损和故障停机。

三、操作管理优化

标准化操作流程

制定SOP(标准作业程序),明确开机、运行、停机步骤及参数范围。

操作人员需通过培训考核,熟悉设备性能及应急处理措施。

合理排产与调度

根据订单需求安排生产计划,避免频繁启停设备(每次启动耗能约占单次压榨的15%)。

采用批次连续生产模式,减少设备空转时间。

四、维护保养策略

定期维护计划

日常检查:开机前检查润滑油位、紧固件松动情况,清理滤网和油渣。

月度保养:更换液压油、清洗油箱,检查榨螺磨损情况(磨损量超过0.5mm需更换)。

年度大修:对电机、减速机进行拆解检修,更换密封件和易损件。

备件管理与快速响应

建立备件库存清单,储备榨螺、轴承、密封圈等常用易损件。

与设备供应商签订维保协议,确保故障时24小时内响应。

五、数据驱动的持续改进

生产数据采集与分析

记录每日产量、能耗、出油率等数据,通过帕累托分析找出瓶颈环节(如某台设备故障率最高)。

使用鱼骨图分析效率低下的根本原因(如原料水分不均导致压榨阻力波动)。

持续改进机制

每月召开效率分析会,针对问题制定改进措施(如调整炒料温度、优化进料速度)。

引入精益生产理念,消除浪费(如减少原料搬运距离、优化设备布局)。

六、案例验证与效果评估

某油脂厂改造案例:

升级榨油机为双螺旋结构,出油率提高3%;

安装PLC控制系统后,人工成本降低20%;

优化工艺参数后,单台设备日产量从12吨提升至15吨。

效果评估指标:

生产效率:单位时间产量(吨/小时);

综合能效:吨油电耗(kWh/吨);

设备利用率:实际运行时间/计划运行时间×100%。

通过以上措施的综合实施,榨油机生产效率可提升15%-30%,同时降低能耗和故障率,实现经济效益与设备寿命的双重优化。

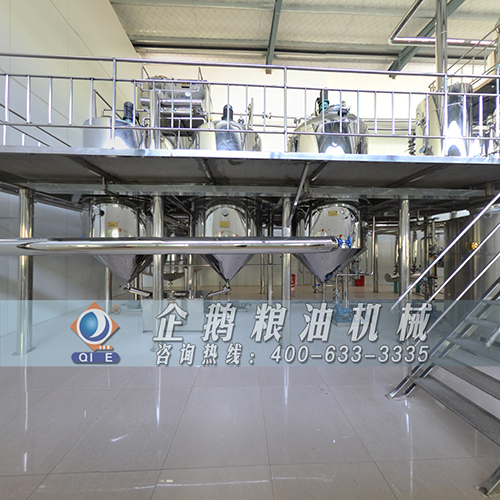

如果您需要了解更多,欢迎致电郑州企鹅,电话0371-63388876。