新型榨油机全套设备与传统设备的比较

新型榨油机全套设备相较于传统设备,在出油率、生产效率、自动化程度、油品质量、能耗与成本、操作便捷性、安全与环保等方面具有显著优势,以下为具体比较:

出油率

传统设备:出油率较低,以菜籽油为例,传统木榨机出油率约60% - 65%,榨后饼中残油率较高,可达15% - 20%,造成原料浪费,导致成本较高,价格缺乏竞争力。

新型设备:出油率高,如新型热榨机出油率比老式冷榨机高2 - 4%,一次压榨出油率可提升至85% - 92%,油饼残油率低于5%。

生产效率

传统设备:生产效率低下,老式榨油机日处理原料约100 - 200公斤,需3 - 4人操作;以花生榨油为例,传统方法需6小时/批次。

新型设备:生产效率大幅提升,新型螺旋榨油机每小时处理500公斤,仅需1人监控;以花生榨油为例,现代设备可将时间缩短至30分钟。

自动化程度

传统设备:依赖人力或畜力驱动,如传统木榨机采用杠杆原理,完全依赖人力操作,劳动强度大,且年轻人多不愿从事,面临传承困境。

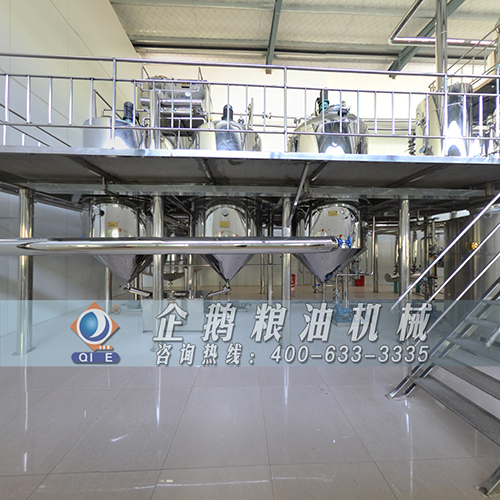

新型设备:采用全自动化操作流程,配备智能化控制系统,能够实时监控和调整压榨过程中的各项参数,如自动控温、内置真空分流器实现油渣有效分离,减少人工干预,提高生产效率。

油品质量

传统设备:开放式操作易混入杂质,酸价(AV值)常超4mg/g(国标限值);缺乏精细过滤环节,油中常含有灰尘、植物残渣等杂质,还可能含有砷、汞等有毒金属及残留农药;炒籽温度难以精确控制,过高易产生苯并芘等致癌物,且无法有效去除原料中的黄曲霉毒素等有害物质;油品含水量较高,老式冷榨机压榨的油品含水量在5 - 7%,且储藏环境和容器不规范,易受空气、温度等影响氧化酸败,货架期较短,通常只能贮藏3 - 5个月。

新型设备:通过密闭压榨和滤油系统,将酸价(AV值)控制在1.5mg/g以内(GB 2716 - 2018标准);采用精细的过滤系统,如真空过滤技术,可有效去除油脂中的杂质,保障油质纯净,符合卫生检疫标准;部分型号配备温控系统,避免高温破坏营养,且可挥发掉亚硫酸等有害物质;新型热榨机压榨的油品含水量低于2%,可贮藏1年以上。

能耗与成本

传统设备:老式设备无电力消耗,但人工成本占比超60%,且生产效率低下,导致综合成本较高。

新型设备:电耗约15 - 25度/吨原料,同等原料电耗只需3元左右,而旧榨油机需要6元左右,综合成本降低40%以上;虽投资成本较高(单价2万 - 20万元),但长期来看,经济效益显著。

操作便捷性

传统设备:需要人工操作多个环节,如炒籽、踩坯、压榨等,操作复杂,对操作人员的技术要求较高。

新型设备:操作简单方便,1 - 2人即可组织生产;设备结构紧凑,占地面积少,如单机榨油机占地面积不到2个平方。

安全与环保

传统设备:卫生条件堪忧,榨油设备长期运转不清洗、消毒,积累油垢和残渣,盛装油的容器也可能不规范,易导致塑化剂迁移等问题,影响油品安全;且传统榨油工艺在生产过程中会产生大量的废气、废水和固体废弃物等污染物。

新型设备:采用全封闭保护,操作方便安全,经久耐用;配备油渣回收装置,残渣可制成饲料或肥料,利用率超90%,有效降低了生产过程中的环境污染。

如果您需要了解更多,欢迎致电郑州企鹅,电话0371-63388876。