榨油机全套设备自动化程度及未来发展趋势分析

一、当前自动化程度:全流程智能化覆盖

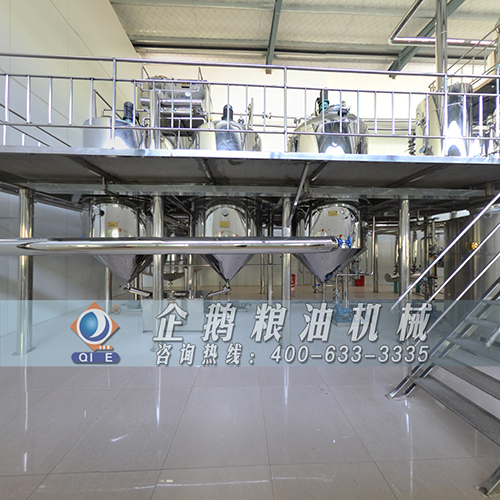

全流程自动化操作

现代榨油机已实现从原料预处理(清洗、破碎、烘干)到压榨、过滤、包装的全流程自动化。例如,2025款全自动榨油生产线日处理量达200吨,采用四段式螺旋增压结构,压缩比1:25,花生热榨出油率提升5-8%,饼粕残油≤3%,显著减少人工干预。

智能化控制系统

参数实时监控与调整:集成PLC+工业互联网系统,可实时监控温度、压力、转速等15项关键参数,并通过AI算法动态优化。例如,液压模块实现动态调压,核桃油出油率达62%,茶籽油出油率超48%。

远程监控与故障诊断:通过5G网络和智能诊断系统,用户可远程监控设备运行状态,系统能提前预判故障并自动触发维护提醒,维修响应时间缩短至30分钟内。

高效节能技术

余热回收系统:热交换装置使蒸汽消耗下降30%,整体能耗降低40%,某企业年节约蒸汽费用达150万元。

低能耗电机:永磁同步电机降低能耗25%,农村作坊机型实现单人操控,投资回收期缩短至18个月。

环保与安全设计

封闭式生产:全封闭消音罩和三级减震基座使设备噪音<55dB,废水处理采用生化膜过滤技术,COD排放≤50mg/L,符合环保标准。

安全防护:压力突变保护装置可在0.3秒内启动泄压,确保操作安全。

二、未来发展趋势:智能化、绿色化、柔性化

智能化升级

AI深度应用:通过机器学习优化压榨工艺,例如根据油料种类自动调整压榨曲线,残油率可进一步降低至6%以下。

数字孪生技术:构建虚拟生产线模型,模拟不同工况下的生产效率,提前发现潜在问题,减少停机时间。

绿色化转型

低碳材料与工艺:采用可回收材料制造设备,减少生产过程中的碳排放;开发低温压榨技术,降低能源消耗并保留更多营养成分。

废弃物资源化:油渣、饼粕等副产物通过生物技术转化为饲料或生物燃料,利用率超90%。

柔性化生产

模块化设计:支持快速拆装和功能扩展,例如通过更换榨膛模块即可兼容不同油料作物(如大豆、花生、茶籽等)。

小批量定制化:针对家庭健康用油需求,开发千元级小型设备,支持50-200吨/日柔性生产,满足多元化市场需求。

数据驱动服务

预测性维护:通过分析设备运行数据,提前预测部件寿命并推荐更换时间,降低非计划停机风险。

供应链协同:集成物联网技术,实现原料采购、生产调度、物流配送的全链条数字化管理,提升运营效率。

三、行业前景与挑战

市场规模增长:预计2025-2030年中国全自动榨油机市场规模将以年均复合增长率12.5%扩张,2030年突破200亿元。

技术竞争焦点:核心部件耐久性(如铬60耐磨钢榨螺年磨损量<1.2mm)、自动化精度(如碱炼脱酸环节碱液配比误差≤0.1°Bé)和余热回收效率成为关键指标。

政策支持:国家推动农业机械化和乡村振兴战略,叠加环保与食品安全政策,为行业提供有力保障。

结论:榨油机全套设备正从“自动化”向“智能化+绿色化”跃迁,未来将形成以数据驱动、柔性生产和资源循环为核心的新模式。企业需聚焦技术创新(如AI压榨优化、低碳工艺)和场景适配(如家庭健康用油、工业级精炼),以在竞争中占据先机。

如果您需要了解更多,欢迎致电郑州企鹅,电话0371-63388876。