精炼油设备在油脂行业的重要性与地位

精炼油设备类型比较分析:规模、工艺与成本的综合决策指南

一、按处理规模划分:效率与成本的平衡

小型间歇式设备(1-20吨/天)

核心特点:批次处理,所有工段(脱胶、脱酸、脱色、脱臭)分步进行,设备结构简单,投资成本低(5-100万元)。

适用场景:小型油坊或初创企业,日处理量≤10吨,预算有限且对自动化要求不高。

局限性:生产效率低,人工干预多,适合非连续性生产。

中型半连续式设备(20-50吨/天)

核心特点:部分工段连续(如脱臭),部分批次处理(如脱胶、脱酸),自动化程度中等,投资成本适中(100-300万元)。

适用场景:中型油厂,日处理量20-30吨,需兼顾效率与成本。

优势:平衡效率与灵活性,适合区域性加工。

大型全连续式设备(≥50吨/天)

核心特点:全流程自动化,从进料到出油连续运行,生产效率高(单日处理量可达600吨),投资成本高(300万元以上)。

适用场景:大型油厂或工业化生产,需长期稳定供应。

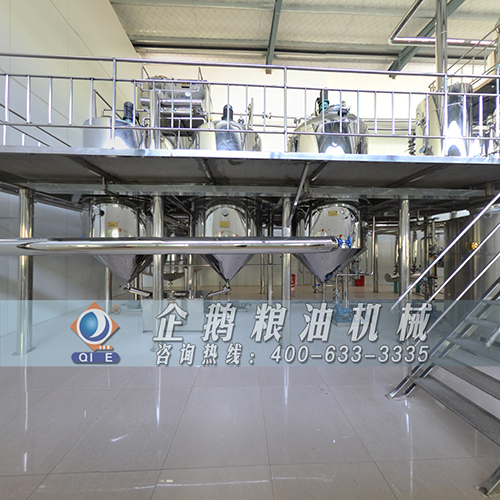

典型案例:郑州企鹅粮油机械的全连续生产线,集成脱胶、脱酸、脱色、脱臭等模块,采用304不锈钢材质,寿命长达10年以上。

优势:人工成本低,回本周期快,适合高产能需求。

二、按工艺连续性划分:自动化与灵活性的取舍

间歇式设备

工艺流程:分步完成脱胶、中和、水洗等工序,每批次需停机清理。

优势:灵活性高,可针对不同油品调整工艺参数。

劣势:生产效率低,人工成本高,适合小规模或定制化生产。

半连续式设备

工艺流程:脱胶、脱酸、脱色分批进行,脱臭连续运行。

优势:部分自动化降低人力需求,同时保留批次处理的灵活性。

全连续式设备

工艺流程:全流程自动化,从进料到出油无缝衔接。

优势:生产效率高,能耗低。

劣势:初始投资高,需稳定原料供应,适合大规模生产。

三、按技术原理划分:化学与物理的博弈

化学精炼设备

核心工艺:通过碱炼中和游离脂肪酸,产生皂脚后分离。

优势:

适用性广,可处理劣质毛油(如棉籽油需去除棉酚)。

脱酸彻底,适合生产高纯度精炼油。

劣势:

炼耗较高(约3%-5%),产生废水需处理。

强碱可能破坏部分活性成分(如维生素E)。

典型案例:传统大豆油精炼线,需重点去除磷脂和游离脂肪酸。

物理精炼设备

核心工艺:利用高温蒸汽直接脱酸,无化学残留。

优势:

炼耗低(1%-2%),无废水排放,符合环保要求。

保留营养成分(如茶籽油中的茶多酚)。

劣势:

对毛油质量要求高(含磷量需≤15mg/kg)。

设备投资和能耗较高。

混合精炼设备

核心工艺:结合化学与物理工艺,兼顾效率与品质。

优势:

灵活应对不同油品需求(如茶籽油需保留茶多酚,棉籽油需去除棉酚)。

优化炼耗和成本。

适用场景:高端食用油生产或特种油加工。

四、设备选择关键决策因素

处理量需求

小型油坊(日处理≤5吨):优先选择间歇式或小型设备。

中型油厂(日处理10-30吨):半连续式设备性价比高。

大型企业(日处理≥30吨):全连续式设备是首选。

油品类型与工艺

植物油:需全流程脱胶、脱酸、脱色、脱臭。例如大豆油精炼需重点去除磷脂和游离脂肪酸。

动物油:需增加脱酯、脱蜡工序。如猪油精炼需先脱胶中和,再通过冷冻脱蜡。

特种油:如茶籽油需保留茶多酚,推荐物理精炼设备;棉籽油需去除棉酚,必须采用化学精炼+活性炭吸附工艺。

预算与成本

设备采购成本:小型设备1万-3万元,中型设备5万-15万元,大型设备20万-50万元。

运行成本:物理精炼设备能耗低(约50kw·h/吨),但初始投资高;化学精炼设备能耗高(约80kw·h/吨),但维护简单。

环保成本:化学精炼需配套污水处理设施(约增加10%成本),物理精炼无废水排放。

自动化与智能化

基础型设备:手动控制,适合传统油坊。

智能型设备:集成DCS控制系统,支持远程监控。

如果您需要了解更多,欢迎致电郑州企鹅,电话0371-63388876。